نقش سقف در تهویه طبیعی ساختمان و چگونگی بهینهسازی آن

ژانویه 20, 2026

سقف کاذب در فضای بسته و تفاوت کارکرد آن با سقف کاذب فضای باز

ژانویه 21, 2026در این مقاله قصد داریم نحوه آمادهسازی ترکیب مواد اولیه تا فرآیندهای تولید تایل گچی را با هم بررسی و مرور کنیم. تولید کنندگان متعددی در این صنعت جذاب در بازار کشور عزیزمان فعالیت دارند که فرآیندهای تولیدی آنها کمی با هم متفاوت است. در ادامه نحو و دلیل این تفاوتها را توضیح می دهیم و بررسی میکنیم که چند نوع تایل گچی در بازار تولید میشود و تفاوتهای کیفی و قیمتی آنها چیست.

فرایند تولید تایل گچی

بخشهای اصلی تولید تایل گچی در کارخانه شامل موارد مختلفی است از جمله:

- مواد اولیه

- آمادهسازی دوغاب

- شکل دهی

- گیرش و خشک کردن

- پرداخت نهایی

- بستهبندی

در ادامه بخش به بخش و به ترتیب این مراحل را بررسی میکنیم.

1. مواد اولیه مورد استفاده

1.مواد اصلی اولیه: در تولید محصول تایل گچی دو ماده اولیه اصلی وجود دارد که عبارتاند از:

- گچ ساختمانی ساده (CaSO₄·½H₂O) گچ خالص: گچ همان طور که به نظر میرسد مهمترین و بزرگترین بخش تولید را به خود اختصاص میدهد و عامل اصلی استحکام و گیرش تایل گچی است که حاصل پخت سنگ گچ در (Kettle) با دمای 140 تا 180 درجه سانتی گراد میباشد.

- آب ( H2O ): دومین ماده اولیه اصلی در تولید تایل گچی، آب میباشد. در نظر داشته باشید حتی سطح خلوص آب نیز در کیفیت محصول نهایی تاثیرگذار است. در حالت عمومی و کلی نسبت آب به گچ عموما بین 0.6 تا 0.8 است که نقش اصلی آن تشکیل دوغاب اصلی و کنترل کننده روانی و زمان گیرش دوغاب است.

2.مواد افزودنی ثانویه: کارخانهها و تولید کنندههای حاضر در صنعت، بسته به کیفیت نهایی مورد نظر و قیمت تمام شده محصول، از افزودنیهای متفاوتی در ترکیب مواد اولیه استفاده میکنند. این موارد عبارتند از:

| افزودنیها | تاثیرات اعمالی آنها |

| الیاف شیشه (Glass Fiber) | جهت افزایش مقاومت خمشی |

| پرلیت یا ورمیکولیت | جهت کاهش وزن نهایی محصول |

| نشاسته | جهت افزایش چسبندگی |

| کندگیر کننده (Citrate, Protein) | در راستای کنترل زمان گیرش |

| تندگیر کنندهها | جهت افزایش سرعت تولید |

| رزین یا لاتکس | افزایش مقاومت سطحی |

| مواد ضد رطوبت | در خصوص تولید تایلهای مقاوم به رطوبت |

| مواد کفزا | در راستای کاهش وزن نهایی تایل |

2. آماده سازی مواد اولیه

پس از انتخاب مواد اولیه مناسب مرحله آماده سازی شروع میشود که مرحلهای نیازمند به دقت و نظارت میباشد.

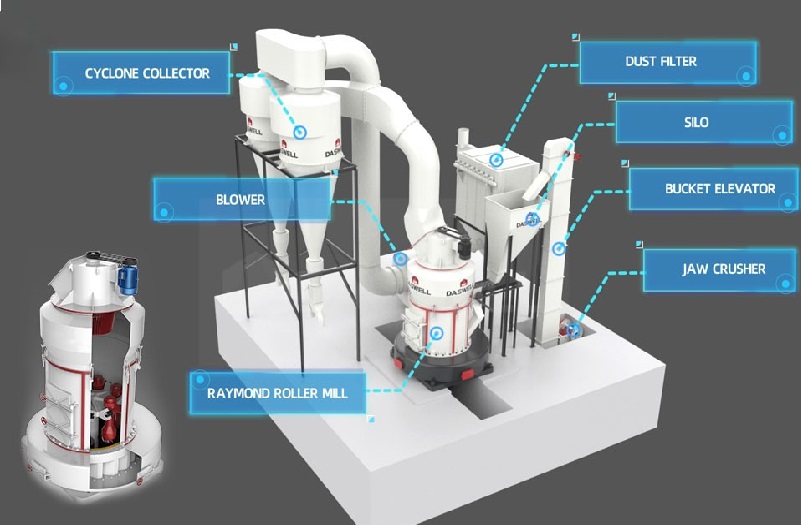

- آسیاب و الک: ابتدا گچ پخته شده در دستگاه مخصوص (Ball Mill/Raymond Mill) آسیاب میگردد. میزان سطح دانه بندی استاندارد برای این آسیاب بین 80 الی 120 میکرون است.

- توزین دقیق: در گام بعدی، توزین اتوماتیک با دستگاه Load Cell صورت میگیرد که نیازمند دقت بسیار بالا برای ثبات کیفیت نهایی محصول میباشد.

3. تولید دوغاب گچ (Slurry Preparation)

در این گام ابتدا آب به دستگاه “میکسر پیوسته” (High Speed Continuous Mixer) وارد می شود. در گام بعدی گچ از سیلو و دیگر افزودنیهای مورد نظر به میکسر پیوسته وارد میشوند. دستگاه همزن موارد مواد اولیه را با سرعت بالا (1000-1500 RPM) در طی 20 الی 40 ثانیه مخلوط میکند. نکته کلیدی در این مرحله کنترل دمای دوغاب است که باید بین 20 الی 30 درجه سیلسیوس باشد تا از گیرش زودرس جلوگیری شود.

4. شکل دهی تایل ها (Forming)

در این گام دو روش برای تولید تایل وجود دارد که در ادامه هردو را توضیح میدهیم:

- روش قالبی (Mold Casting): در این روش از قالبهای فلزی یا سیلیکونی استفاده میشود که مناسب تولیدات دکوراتیو است. در این متد ظرفیت تولید پایین است اما کیفیت نهایی محصول بالاتر میرود که مناسب کارخانههای نیمه صنعتی یا کارگاهی است.

- روش خط پیوسته (Continuous Line): در این متد دوغاب بهدست آمده روی نوار قرار میگیرد و ضخامت مورد نظر واحد تولید با تیغه تنظیم میگردد و در نهایت برش خودکار در ابعاد استاندارد (60*60 سانتی متر) روی گچبرگ نهایی اعمال میشود.

5. گیرش اولیه (Setting)

برای گیرش اولیه محصول بهدست آمده زمانی بین 5 الی 15 دقیقه در نظر گرفته میشود که دوغاب با دریافت حرارت به مقاومت اولیه میرسد و میتوانیم بدون شکست آن را جابهجا کنیم.

واکنش شیمیایی مربوطه: [ CaSO4⋅½H2O + 1.5H2O → CaSO4⋅2H2O + Heat ]

6. خشک کردن (Drying Process)

پروسه خشک کردن گچ برگها با استفاده از کوره خشک کن تونلی یا دیگر نوع کورهها استفاده میشود که عموما دمای تبخیر اولیه بین 4 تا 50 درجه سانتی گراد است و سپس در دمای 90-120 درجه سانتی گراد خشک کردن نهایی صورت میگیرد. هدف، رسیدن به رطوبت نهایی کمتر از 1% است.

7. پرداخت نهایی (Finishing)

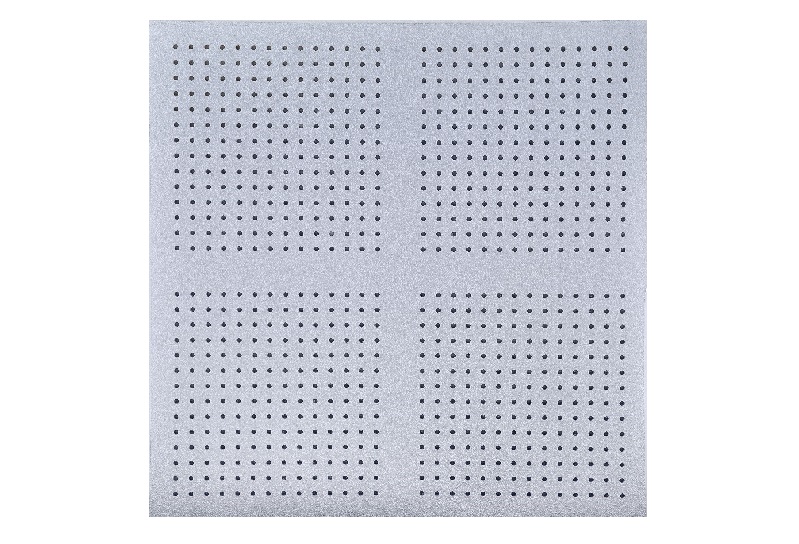

در طی مرحله پرداخت، انجام اموراتی مانند برش لبهها، اعمال پانچ یا سوراخ کاری مورد نظر، افزودن دور نوار سفید و اضافه کردن پوشش سطحی همچون روکش PVC، رنگ کردن تایل یا فویل الومینیوم به سطح پشت و… صورت میپذیرد.

8. کنترل کیفیت

پس از تولید تایلها ناظران خط تولید یا ماشین الات مخصوص نظارتی، قبل از انبار کردن و ارسال تایلها، کیفیت محصول نهایی را بررسی میکنند و در طی چند مرحله فیلترهای کیفی، تایلهای دارای ایراد یا نقصهای جزیی را برای بهبود کیفیت محصول و جلب رضایت مشتری کنار میگذارند. عموم تستهایی که روی محصولات جهت ارزیابی کیفیت آنها انجام میشود عبارتاند از:

- مقاومت خمشی (انعطاف پذیری)

- میزان جذب آب

- یکنواحتی ضخامت

- دقت ابعادی

- ظاهر سطح و لبهها

کارخانههای استاندارد دارای آزمایشگاههای کنترل کیفی هستند که روزانه تمام متغیرهای ذکر شده را اندازه گیری میکنند و از حفظ کیفیت محصول نهایی اطمینان حاصل میکنند.

9. بسته بندی و انبارش

در پایان محصولات درجه 1 و گلچین شده (به صورت 10 عددی یا 8 عددی) بسته بندی میگردند و پالت بندی شده و در انبار با رطوبت زیر 60% قرار میگیرند.

فرمولاسیون تولید انواع تایل گچی

به صورت کلی 5 نوع فرمولاسیون تایل گچی وجود دارد که در ادامه آن ها را بررسی میکنیم:

- تایل گچی ساده (استاندارد_اقتصادی): این نوع تایل از گچ، آب، نشاسته، کندگیر کننده و پرلیت تولید میگردد که کاربردهای گسترده و وسیعی در سقفهای کاذب اداری، تجاری و مسکونی دارد. این تایلها وزن متوسطی دارند و از لحاظ اقتصادی کاملا مقرون بهصرفه هستند.

- تایل گچی سبک (Lightweight Tile): این تایل متشکل از گچ، آب، پرلیت، الیاف شیشه، نشاسته و کندگیر کننده است. وزن این نوع تایلها به دلیل الیاف بهکاررفته تا 30% کمتر از تایل ساده است و به دلیل کاهش بار مرده سقف در پروژههای بزرگ و وسیع استفاده میگردد.

- تایل گچی مقاوم به رطوبت (MR Tile): تایل گچی مقاوم به آب نیز متشکل از گچ α یا β اصلاحشده، آب، رزین اکریلیک، سیلیکون مایع، الیاف شیشه و نشاسته است که جذب آب در این نوع تایل کمتر از 5% است و به این دلیل در شهرهای با رطوبت بالا و مناطق و پروژههای در تماس با رطوبت استفاده میگردد. از این فرمولاسیون در تولید کناف ضد آب نیز استفاده میشود. شایان به ذکر است قیمت این نوع تایلها نسبت به دیگر موارد بالاتر است.

- تایل گچی مقاوم (High Strength Tile): برای افزایش مقاومت و سختی تایل (مقاومت خمشی بالا) در مکانهایی با اصطحلاک بالا و نیاز به مقاومت بیشتر جهت دوام و عمر طولانی از فرمولاسیون خاصی استفاده میشود که عبارتاند از: گچ α (آلفا)، آب، الیاف شیشه، لاتکس پلیمری، فوق روان کننده.

- تایل آکوستیک (Sound Absorbing): این تایل شامل گچ، آب، پرلیت، نشاسته، الیاف سلولزی و دارای سوراخ کاری های سطحی است. میزان جذب صوت درتایل آکوستیک 0.5-0.7 NRC است که عموما در سینماها، سالنهای کنفرانس و همایش و این دست محیطها استفاده میشود. قیمت این نوع تایل بالاتر است و ضخامت بیشتری دارد.

مرور گامهای تولید تایل گچی

تا این بخش مراحل تهیه و اماده سازی مواد اولیه، تا تولید و بسته بندی محصول نهایی را توضیح داده و بررسی کردیم. متوجه شدیم به ترتیب تجهیزات اصلی خط تولید تایل گچی چیست و چه کاربردی دارند. همچنین تجهیزات اصلی خط تولید تایل گچی را معرفی کردیم و مکانیسم و نحوه کار ایت تجهیزات را توضیح دادیم. برخی از این تجهیزات عبارتاند از:

- آسیاب سنگ گچ

- دستگاه پخت گچ

- آسیاب و الک

- سیلو ذخیره

- میکسر پیوسته

- نوار فرم دهی

- کاتر اتوماتیک

- کوره خشک کن

- سیستم غبارگیر

- سیستم بسته بندی

یک کارخانه صنعتی تولید تایل گچی روزانه بین 10.000 تا 30.000 مترمربع تایل گچی تولید میکند. در حالی که این رقم در کارگاههای نیمه صنعتی به 2000 تا 5000 مترمربع در روز کاهش پیدا میکند.

نتیجه گیری

تایل گچی دارای چندین نوع و فرمولاسیون تولیدی است و در بازار، هیچ دو کارخانه ای، تایل شبیه هم تولید نمی کنند. در این مقاله سعی کردیم با بیانی ساده نحوه و فرمول تولید انواع تایل گچی را شرح دهیم و از مراحل فرایندها در یک کارخانه مطلع شدیم.

در نهایت انتخاب تایل گچی مناسب به نیاز و ترجیح شما مصرف کننده گرامی برمیگردد که حالا میتوانید بر اساس نیاز واقعی خود انتخاب کنید. کارخانههای متعددی در داخل کشور از استانداردهای تولیدی تبعیت میکنند و در نظارت کیفی خط تولید، در هر مرحله از فرآیند، حساسیت بالایی به خرج میدهند تا محصول نهایی با ضمانت و گارانتی معتبر به دست مشتری و مصرف کننده برسد. کارخانه سافیت نیز یکی از بزرگترین تولید کنندگان تایل گچی در کشور است. در صورت داشتن سوال یا تمایل به کسب مشاوره حتما با ما در ارتباط باشید.